轴承是机械设备中一种举足轻重的零部件,也是易磨损部件。为了能让轴承得到良好的性能使用,提高轴承的工作效率,加工工艺是必经之路。

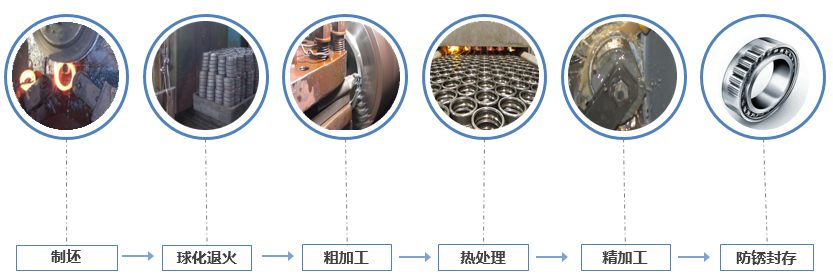

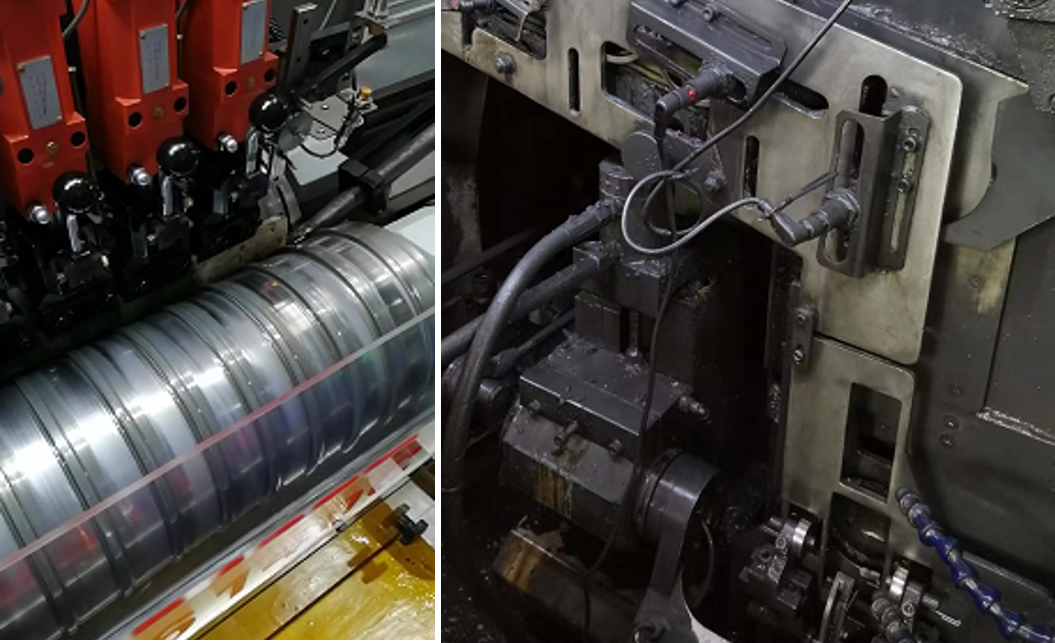

图 | 轴承制造主要工序

在上周的润智云课堂直播间,我们已经向大家介绍了科润是轴承行业工业介质整体解决方案提供商,且自2000年成立之初就确定了“技术驱动价值”的发展主线。基于20多年企业现场工业介质应用服务的丰富经验,科润为轴承企业提供热处理介质、磨削液、超精油、清洗剂、防锈剂等全介质产品及技术服务。

轴承制造涉及五类工业介质

今天,小科就和大家分享下轴承零件加工过程中的常见问题和解决方案,记得提前收藏哦~

难 题 1

网状碳化物

大规格轴承零件,由于锻造和冷却工艺问题,出现网状碳化物,难以通过球化退火、淬回火工艺有效改善。而网状碳化物的存在会增加钢的脆性,降低工件的疲劳寿命。

图 | 网状碳化物

科 润 解 决 方 案

采用锻后控冷技术

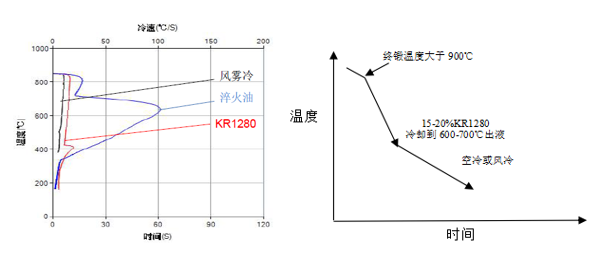

为了改善网状碳化物,同时充分利用锻后余热,科润公司提出了锻后控冷技术,具体方案如下:

工件终锻结束后,快速转移(转移时间30s以内),立即浸入科润KR1280匀速冷却介质中冷却,冷却到600-700℃出液,直接空冷或风冷至室温,最终获得片状珠光体组织。

图 | KR1280锻后控冷技术工艺路线

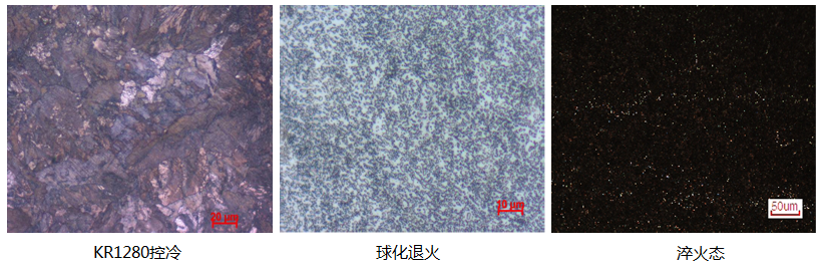

图 | KR1280锻后控冷、球化退火、淬火后

芯部网状碳化物级别在5.1级,满足技术要求

难 题 2

薄壁轴承热处理变形大

薄壁轴承热处理变形大,难以进行后道加工。采用高粘度等温分级油可改善椭圆变形量,但同时也带来涨大量、油品使用寿命短、难以热后清洗的难题。

图 | 薄壁轴承热处理变形大

科 润 解 决 方 案

选用轴承行业专用淬火油,减少零件报废率

科润针对薄壁轴承的产品特点,对淬火油的高、低温冷速进行了优化,开发出的薄壁轴承专用淬火油可代替高粘度等温分级油,有效减少机械加工余量,帮助轴承制造企业达成更小的工件变形率,减少后道加工量,同时提高了油品使用寿命,更有利于热后清洗。科润薄壁轴承专用淬火油得到了众多轴承企业的认可,可在帮助轴承产品变形量降低的同时,减少产品报废率。

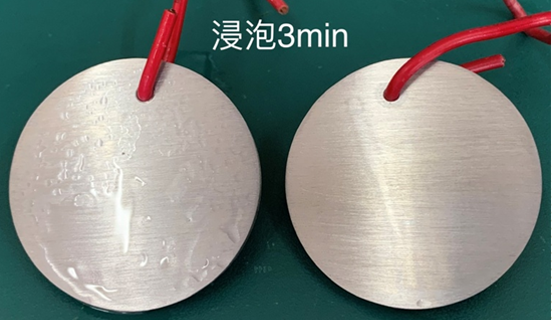

图 | 薄壁轴承专用淬火油的淬火外观

通过科润薄壁轴承专用淬火油淬火后,轴承套圈变形控制良好且稳定。

套圈 型号 | 椭圆度 技术 要求 | 科润薄壁轴承专用淬火油变形效果 | 原用分级 淬火油变形效果 | ||

合格 率 | 最大值 mm | 合格 率 | 最大值 mm | ||

6810/01 | ≤ 0.15 mm | 95% | 0.22 | 53% | 0.32 |

93% | 0.19 | 62% | 0.36 | ||

96% | 0.20 | 58% | 0.33 | ||

6806/01 | ≤ 0.10 mm | 98% | 0.12 | 86% | 0.20 |

99% | 0.13 | 85% | 0.21 | ||

99% | 0.11 | 83% | 0.19 | ||

难 题 3

油渍残留

热后清洗不干净,轴承套圈存在油渍残留,污染后道加工介质,影响装配精度。

图 | 油渍残留

科 润 解 决 方 案

优化轴承清洗环节,选用高性能清洗剂

油水分离性能、清洗能力是表征清洗剂性能的主要指标。油水分离性能好,有利于清洗液使用寿命的延长;同时清洗液浓度易监控,清洗能力表现越稳定。例如,科润水基金属清洗剂KR-F400(H)具有优异的油水分离性能,优异的清洗能力,客户现场使用效果较好。

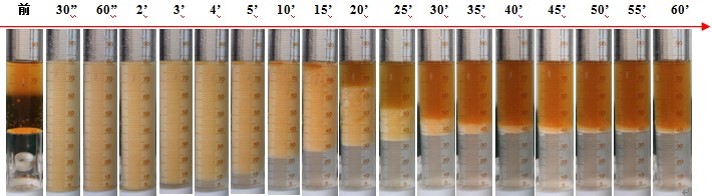

图 | 实验室:优异的油水分离性能

图 | 实验室:优异的清洗能力

图 | 现场:清洗剂油水分离性好

现场:清洗能力好

难 题 4

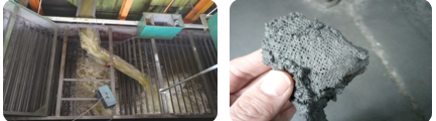

沉降性差、泡沫多

精磨磨灰沉降性差、泡沫多,致使污泥粘附在工件和机床表面,难以清理,同时存在溢槽风险。

图 | 磨灰沉降性差

图 | 泡沫大

科 润 解 决 方 案

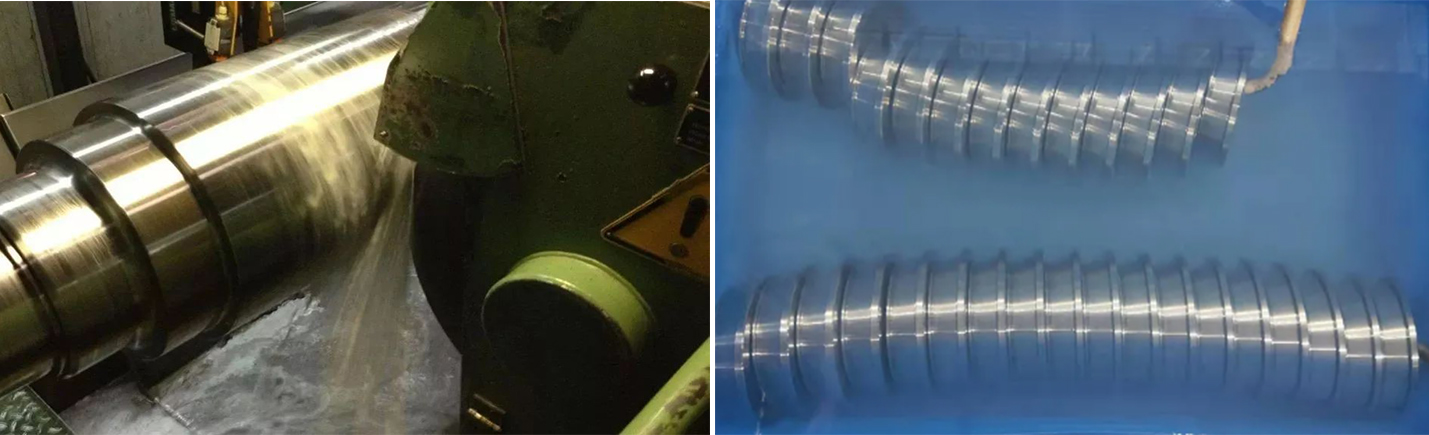

磨削加工时选用高性能磨削液

磨削加工中,高速磨削区域产生的热量和载荷会影响零件表面的金相组织结构,同样也影响磨削的精度。选用高性能的磨削油液有助于轴承的加工精度和零件材料性能。

1. 精磨 → 全合成切削液KR-C9020G

泡沫小、防锈好、过敏低、残留低、易清洗、沉降过滤性好

图 | 优异的磨削性能

图 | 可做短期防锈剂使用

图 | 良好的沉降过滤性

2. 超精 → 超精油KR-C03

清洗能力强、沉降过滤性好、有一定的**性能、抗氧化能力强

图 | 超精性能好

难 题 5

生锈问题

轴承成品防锈期短,出现生锈问题,导致产品退换货问题。

图 | 轴承套圈生锈

科 润 解 决 方 案

优化轴承防锈环节,选用轴承防锈油

选用科润轴承专用防锈油,低粘度,流动性好,具有优良防锈性能,所形成的油膜能够牢固的吸附在金属表面,有效防止腐蚀,对水分和汗液有良好的中和置换能力。

如果您还有其它轴承制造过程中的工业介质问题,欢迎在下方评论区留言哦~