本文针对DHT33主动泵轮渗碳淬火后变形大进行了研究,通过对淬火变形机理的分析,得出主动泵轮渗碳淬火后变形大的原因是因为主动泵轮的结构、主动泵轮圆周方向的微观组织存在差异以及冷却时的不同时性原因造成的,而压淬工艺能很好解决主动泵轮渗碳变形的问题。

DHT系列电动变速器齿轮是公司DM4.0项目的关键组成部分,在众多车型上普遍使用,而DHT主动泵轮(图1,材料20CrMnTi)作为其中关键部件对其精度、力学性能也有着特别的要求。DHT主动泵轮的原热处理工艺为渗碳后直接淬火,热处理过程在可控气氛炉上进行,但是在初阶段生产阶段时发现主动泵轮在热处理后变形较大,导致热后磨端面、磨圆面、磨齿时均有不同程度的磨不出现象。产品的全线良率不足87%。

图1 DHT33主动泵轮

01

热处理技术要求

DHT主动泵轮热后技术要求如下:

1)表面硬度:58~62HRC;心部硬度:30~45HRC;有效硬化层DC(550HV):0.5~0.8mm。

2) 金相组织:碳化物1~4级,马氏体及残余奥氏体1~5级,内氧化≤0.02mm,网状托氏体网孔≤0.04mm。

3)变形量要求:平面度≤0.06,圆度≤0.06。

02

原热处理工艺及变形情况

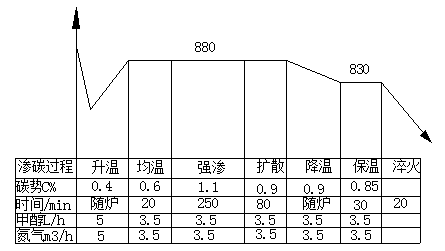

渗碳工艺:主动泵轮的热处理工艺如图2,采用渗碳工艺,强渗扩散后降温然后浸油淬火。

图2 渗碳工艺

装炉方式:主动泵轮的渗碳装炉方式如图3所示:为了保证产品平面度采取了摞放的形式,而为了减小内孔变形内孔装有一个间隙为0.5mm的耐热钢圆筒。

图3 泵轮装炉方法

热后变形情况:但是从热后变形检测结果来看,主动泵轮热后虽然平面度良率较高有94%但是圆度较差,圆度合格率仅有17%,显然热后圆度及平面度不良正是热后加工不良的主要原因。

表1 热后尺寸变化结果

产品名称 | 检测项目 | 0~0.06 | 0.06~1 | 0.1~0.15 | >0.15 |

DHT33主动泵轮 | 平面度 | 94% | 4% | 2% | |

圆度 | 17% | 27% | 23% | 33% |

03

原因分析

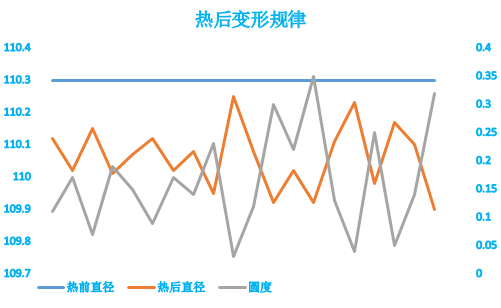

结构原因:从DHT主动泵轮结构看,泵轮壁厚仅5mm,这样的厚度即使用我们冷速最慢的KR498淬火油依然可以轻松淬透,泵轮热处理后心部硬度都高达42HRC以上,因此组织应力高表现在主动泵轮尺寸上必然是剧烈收缩。从图4看,收缩越剧烈的产品圆度越差,这是因为产品的收缩过程处于一个自由状态,收缩量越大可变性越高圆度越差。

图4 主动泵轮热后变形规律

材料因素:热前的材料为正火状态,因为金属凝固特点,内部组织不可避免存在带状(图5a)或组织成分偏析(图5b)的情况,造成这些情况的原因往往是由于合金元素分布不均造成的,而在渗碳加热时合金元素无法长距离扩散,因此在主动泵轮360°圆周方向各部分的成分及组织必然是有差异的,由于不同组织膨胀收缩系数不同会造成主动泵轮加热或淬火后内部获得的“不同组织”所在的位置变形量不相等,并且发生马氏体相变时的温度、时间不一,就会造成主动泵轮发生椭圆、翘曲。

图5(a)带状组织

图5(b)至偏析

冷却原因:主动泵轮由于内孔大壁较薄,在装满一炉准备淬火时上下层之间,工装表层和内部之间必然存在温度差异,由于装炉较密,淬火时淬火油在工装内部流动时由于有工装、零件阻力,油流动的速度及温度表现在泵轮圆周一圈各处是不同的,因此主动泵轮在冷却时存在各向差异,而且在淬火过程中,外表面冷却较快而内孔因为耐热钢圆筒作用处于冷却介质对流不充分的缓冷状态,因此主动泵轮不是均匀的冷却,这种“不均匀”就会造成失圆。

04

改善措施

渗碳工艺修改:主动泵轮用易普森17号多用炉渗碳后不淬火直接拉到前室在氮气保护下进行空冷(图6),降温的目的是为了扩大渗碳空冷后的内孔直径,以获得理想的渗层的同时使内孔稍微预扩大,为下次加热淬火准备。

图6 改善后渗碳工艺

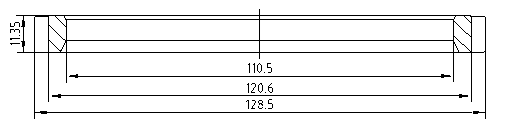

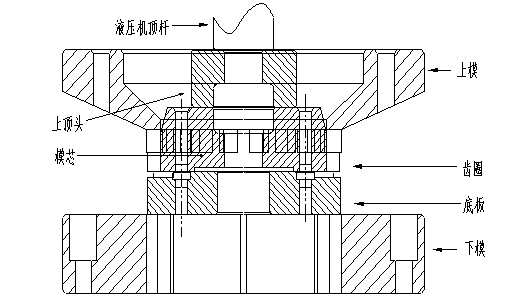

设计限位模具:根据主动泵轮的形状及需求设计限位模具,主要是根据主动泵轮对圆度及直径需要设计相应的限位芯轴,利用芯轴限制主动泵轮收缩使其内孔按照芯轴形状变形,设计上下整平模具并利用压力机使主动泵轮端面在压力下进行淬火以保证其平面度,具体模具结构见图7。

图7 压淬模具图纸

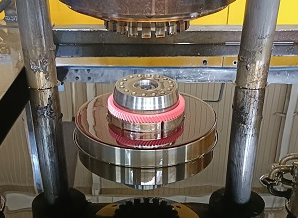

压力淬火技术应用:把渗碳空冷的主动泵轮送到转底炉短时间加热使其膨胀,随后放入设计好的模具里,油压机迅速下压主动泵轮随模具下沉至油里进行淬火(图8),淬火油选用南京科润生产的KR228淬火油,目的是使泵轮收缩的同时齿部依然可以获得良好的精度,主动泵轮在模具限制下收缩、冷却,冷到大约100℃时出油退出,工艺见表2。

图8 压淬现场照片

表2 压淬工艺参数

工序 名称 | 温度 /℃ | 时间 /min | 碳势 /C% | 甲醇 L/h | 淬火时间 /S | 氮气m3/h |

压淬 | 840 | 18 | 0.9 | 2 | 65 | 2.2 |

05

压淬产品检测结果

试验250件主动泵轮,经过渗碳压淬回火后进行尺寸检验,合格率高达100%(表3)。对压淬后主动泵轮样件的金相硬度抽样检测结果:表面硬度60~61HRC,有效硬化层0.632,心部硬度41.2HRC,表面马氏体残余奥氏体2级,碳化物1级,完全符合热处理技术要求。

表3 主动泵轮压淬后尺寸检测结果

压淬泵轮 | 0~0.03 | 0.03~0.06 | 热后合格率 | 通线合格率 |

圆度 | 84% | 16% | 100% | 99.6% |

平面度 | 97% | 3% | 100% |

目前该压淬技术已实现DHT主动泵轮批量生产。

06

结论

主动泵轮的渗碳变形主要是因为结构、组织各向不均匀、冷却不均等原因造成的,而压淬技术是有效解决薄壁件热处理变形的有效办法,能实现主动泵轮等形状复杂产品的微变形热处理,极大提升产品良率节约生产成本,具备良好的发展前景。