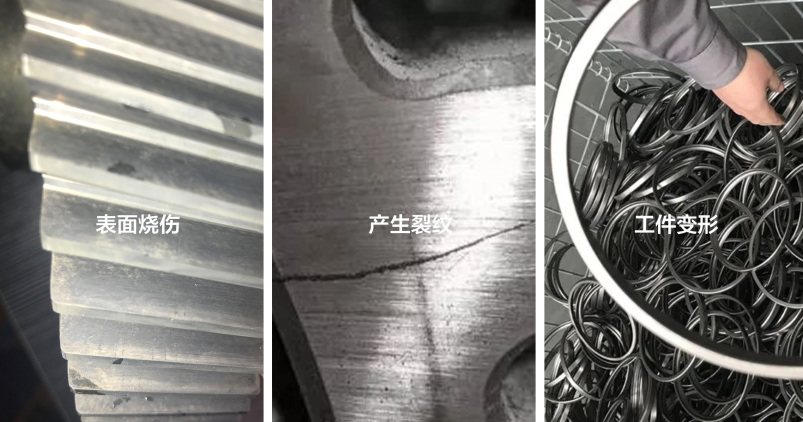

随着科学技术水平的不断提高,磨削加工已成为现代机械制造领域中实现精密与超精密加工最有效、应用最广泛的基本工艺技术。但磨削加工时,由于磨削速度快,容易产生发热量大及磨粒脱落问题,进而导致工件表面烧伤、产生裂纹、工件变形以及砂轮磨损钝化等。

因此,为了降低磨削温度,冲洗掉磨屑和砂轮灰,提高磨削比和工件表面质量,应选用冷却、清洗性能良好,且具有一定的极压、防锈性能的切削液。但由于切削液的种类较多,性能各异,在实际磨削加工时,应根据工件材料、砂轮特性、磨床情况、磨削方法和磨削加工的技术要求合理选用切削液。

Part 1

普通磨削

一般情况下,普通磨削加工时,相对磨削速度低,进给量较大,应首先考虑切削液的冷却性能和清洗性能,可选用防锈切削液、苏打水以及合成切削液。对于精度要求较高的磨削加工,则推荐使用专用精磨液或微乳液,使用后可明显提高工件的加工精度和磨削效率。以科润的KR-C9010G和KR-C9040G为例,当其应用于普通磨削加工时,效果非常理想。

Part 2

高速磨削

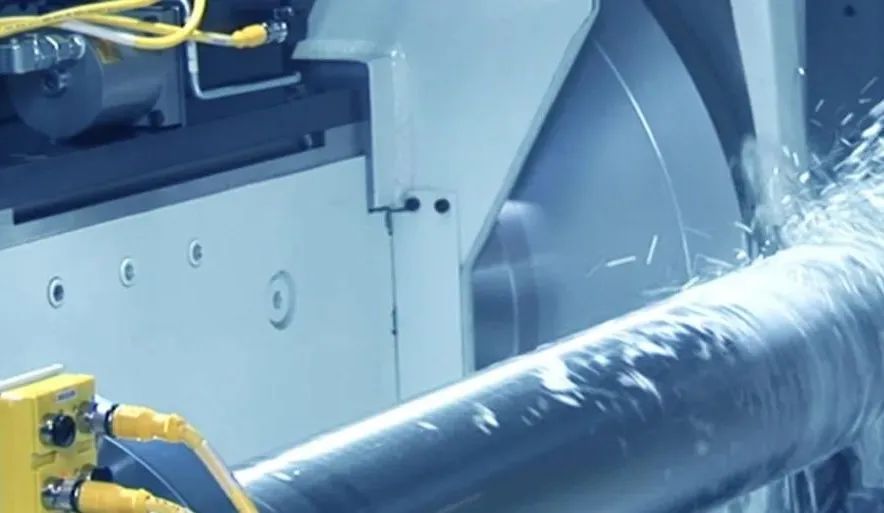

通常,我们把砂轮线速度超过50m/s的磨削称为高速磨削。当砂轮的线速度提高时,一方面磨削温度显著上升,另一方面,单位时间内参加磨削的磨粒数增加,摩擦作用加剧,消耗能量增大,从而使得工件表层温度升高,进而增加了表面发生烧伤和形成裂纹的可能性。基于上述情况,就要求在高速磨削加工时,不能使用普通的切削液,而要选用具有良好渗透、冷却性能的高速磨削液,才能满足线速度60m/s的高速磨削工艺要求。比如,科润的KR-C9020G、KR-C8560都是高速磨削的理想切削液。

Part 3

强力磨削

这是一种先进的高效磨削工艺。例如,切入式高速强力磨削时,线速度为60m/s的砂轮以每分钟3.5~6mm左右的进给速度径向切入,切除率可高达20~40mm3/mm·s。这时,砂轮磨粒与工件摩擦非常剧烈,即使在高压大流量的切削液供液条件下,所测到的摩擦区工件表层温度范围仍达700~1000℃。

因此,切削液的冷却性能对磨削效果影响很大,在选择切削液时也应选用渗透性强、极性强的综合性能优良的合成强力磨削液,从而防止砂轮堵塞,降低磨削热。相较于传统乳化液,可实现总磨量提高35%,磨削比提高30%~50%,可延长正常磨削时间约40%,降低功率损耗约40%。 南京科润的KR-C9023G是强力磨削的**切削液之一。

Part 4

金刚石砂轮磨削

这是一种适用于硬质合金、陶瓷等高硬度材料的磨削加工方法,可粗磨、可精磨,磨出表面一般不产生裂纹、缺口,可以得到较低的表面粗糙度。但用金刚石砂轮磨削也容易产生过多的热量,并因此导致砂轮过早磨损。

因此,在进行这种磨削方法时,选用的磨削液主要应具备冷却和清洗性能,从而保持砂轮锋锐。同时,磨削液的摩擦系数不能太低,否则会造成磨削效率低,表面烧伤等不良效果,推荐采用以无机盐为主的化学合成液作磨削液。此外,在精磨时为了提高工件表面的加工质量,可加入少量的聚乙二醇作为极佳剂。而对于加工精度要求高的工件,则可采用**性能好的低粘度油基切削液。如科润的KR-C9023G和KR-C05T及KR-C07T均为金刚石砂轮磨具磨削的理想切削液/油。

Part 5

螺纹、齿轮和丝杠磨削

这类磨削特别重视磨削加工后的加工面质量和尺寸精度,一般宜采用含极压添加剂的磨削油。这是因为,这类油基切削液的极压性能好,可减少磨削热,而且其中的添加剂可与工件材料发生反应,生产低剪切强度的硫化物膜和氯化铁膜,可减轻磨粒与切削刃尖端的磨损,使磨削顺利进行。另外,为了获得较好的冷却性和清洗性,也为了保证防火安全,也应优先选用低粘度高闪点的油基切削液。如科润的KR-C10-LD、KR-C15H应用于螺纹、齿轮齿形、滚珠丝杠磨削时,都是不错的选择。

如果您还有其它疑问,欢迎联系我们4008-818-101或者直接在官网、微信公众号留言,我们将免费为您提供解决方案,给您专业有效的指导!

此外,后期我们也将陆续为您分享在齿轮加工、珩磨以及管材拉拔工艺中切削液的选择方法,记得持续关注我们哦~

注:部分图片来源于网络,版权归原作者所有。