在之前的内容中,我们已经认识了KERUN®水溶性淬火液KR8280的产品特性和应用领域。今天小科带大家进一步走进实际使用环节——如何正确配制、使用并维护KR8280,让它在生产现场发挥更稳定、更持久的淬火效果。内容实用,建议提前收藏!

PART 01

初次配液

淬火槽和管路清洗:

(1) 新淬火槽清洗,将新槽及管路中的灰尘等杂质清理干净即可。

(2) 旧淬火槽清洗,若原本是油槽,需要通过工业清洗剂,将油槽及循环管路的残油清理彻底后,再进行淬火液的配制;若之前是水槽,可以通过杀菌剂稀释液冲洗循环系统,清理残余脏污和细菌,排尽废水后再进行配制。

配制:

注入清洁的自来水(建议使用电导率300ms/cm以内的自来水为宜)至正常液面的50%,按需要浓度加入KR8280淬火液原液,同时进行搅拌和循环,再加水至正常液面,继续循环搅拌8~12小时,使系统中淬火液浓度完全均匀。

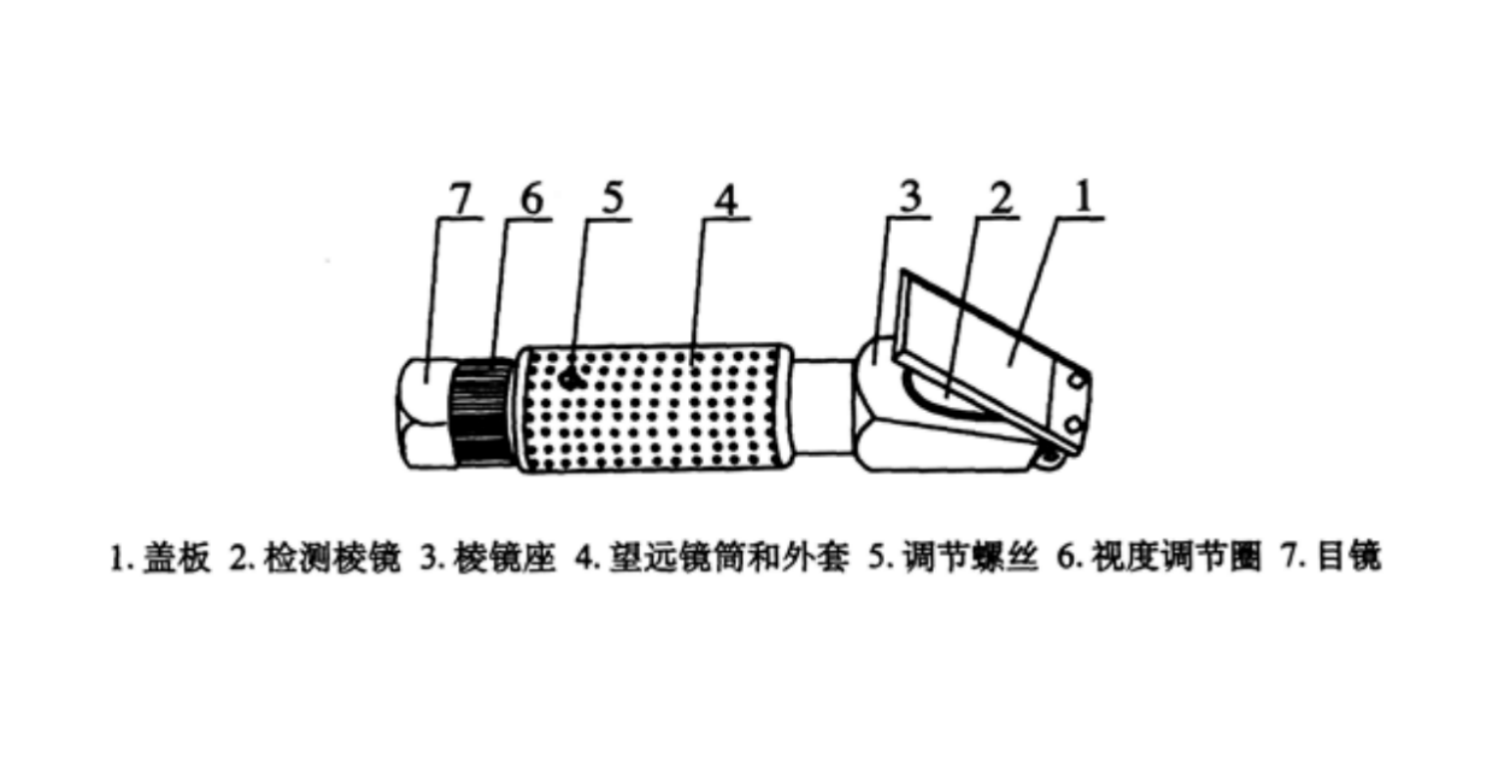

浓度监控:

配制循环均匀后,在淬火槽的四周分别进行折光读数检测,看是否都达到所要求浓度。生产现场用手持式折光仪检测KR8280的浓度,淬火液浓度为折光仪读数乘以其相乘系数(该方法也能够适用于日常监控):

KR8280淬火液的浓度=折光仪读数×2.8

PART 02

日常维护

液温控制:

KR8280淬火液温度应控制在10-45℃范围内,**使用温度为20-40℃。

批量生产时,应开动循环冷却系统。以控制淬火液温度(建议在淬火现场可安装一个淬火液温度显示器,以便随时监控液温)。

日常维护措施:

(1)防止油污、粉尘及其它杂物混入淬火液中,以免影响淬火液的冷却性能以及导致淬火液变质、变臭。

(2)定期进行pH值监控,建议淬火液的pH值控制在8.5-10.5,若pH偏低,可适当补充淬火液原液,但补充后淬火液的pH值未有上升,可联系我司技术工程沟通进一步调整方案。

(3)淬火液若长期处于停用状态,应定期(3-7天)对淬火液进行搅拌循环,防止厌氧细菌的产生,影响淬火液的使用效果。

图|淬火液严重生菌、发臭外观

(4)每半年至一年对淬火液进行一次沉淀、滤渣处理,保持淬火液的清洁。

(5)淬火后的工件可用清水或淬火液进行清洗,清洗液补充至淬火液槽中,使淬火剂回收利用,可显著减少淬火剂消耗。

浓度监控:

折光仪检测:

淬火液在现场生产前,可对槽液进行折光读数检测,来作为浓度的参考(测量前需进行校正),但在淬火液长期使用后,难免会有油污、粉尘、前道介质等污染物的混入,这会使得折光读数的测量产生误差。因此需要在使用过程中,通过以下有效方法来检测出淬火液的实际浓度,来修订淬火液的折光系数。

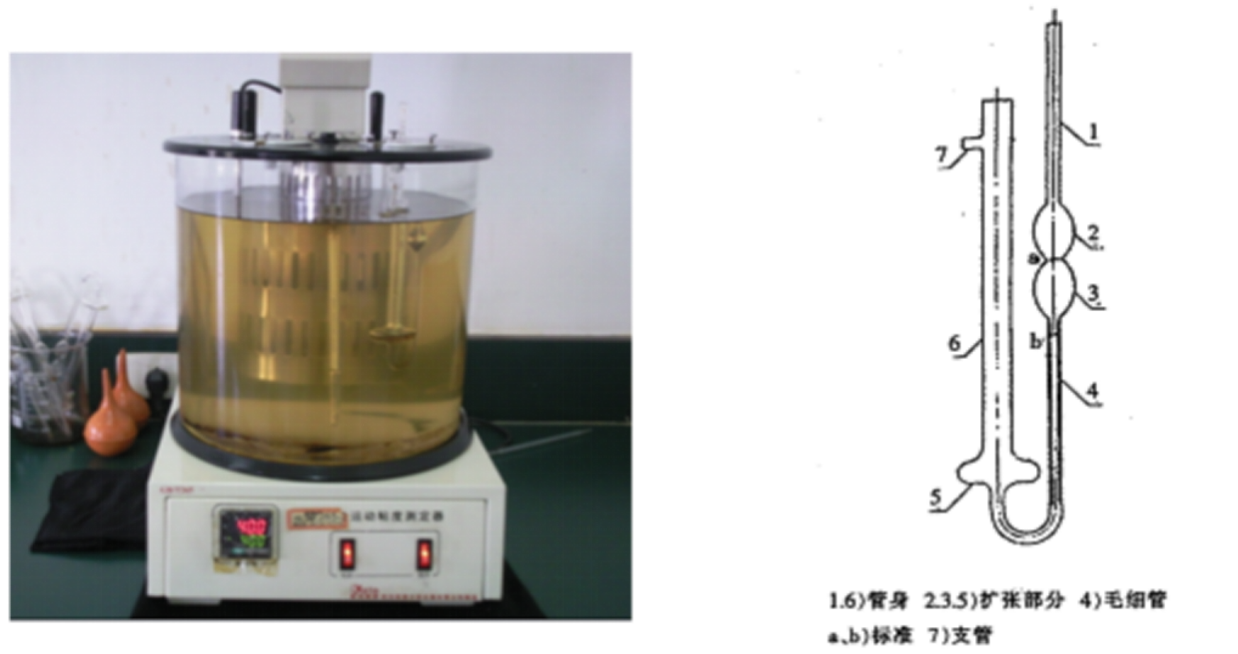

运动粘度检测:

淬火液在使用的过程中,会出现不同程度的污染情况,使用较高浓度的客户(≥8%),建议配备运动粘度测试仪,通过测量淬火液的运动粘度,能比较真实的反映淬火液的浓度,以方便生产现场对淬火液浓度的控制。

冷却特性检测:

也可配备冷却特性测试仪,直接通过检测淬火液的冷却特性来进行淬火液控制。

定期检测:

长期使用的淬火液,请客户送2Kg淬火液至科润公司,我们将根据其实际冷却特性测量真实浓度后反馈给客户,协助客户进行浓度管理。

补充原则:

客户工厂应派专人定期测量淬火液的浓度。根据生产实际情况,定期测量淬火液浓度,并作好记录,找到淬火剂消耗量与加工产品产量之间的基本规律,并根据此规律,对淬火剂进行定时、定量补充(建议采用高频次小批量的补充方式,以保持生产中淬火液浓度的稳定性)。

换槽原则:

通过补充KERUN®水溶性淬火剂原液达不到产品技术要求时,建议做整槽更换。

PART 03

客户案例

南京科润工业介质股份有限公司一直致力于为客户提供优质的产品和解决方案,KR8280匀速冷却介质自推向市场以来,已经在多家客户处成功应用,效果显著。下面介绍一个典型的客户应用案例:

某客户生产耐磨衬板,其Cr含量为10-12%,原先采用风淬,硬度只有55-56HRC,且硬度不稳定,出现软点。现改用25%的KR8280匀速冷却介质进行淬火冷却,硬度可达到59-60HRC,且硬度均匀。

图|耐磨衬板、叶片

图|常规风冷组织(左)

25%KR8280冷却组织(右)

以上就是KR8280水溶性淬火液在现场使用、维护及客户应用中的核心要点。规范操作不只是提高淬火质量,更是延长槽液寿命、降低生产成本的关键。

如果你在使用过程中遇到问题,欢迎拨打科润全国服务热线:4008-818-101或在公众号下方留言,我们会为你提供更专业、更详细的解决方案。