非马氏体组织是表面渗碳(碳氮共渗)常见的一种质量缺陷,该组织会降低渗层表面硬度、耐磨性和疲劳性能,一直困扰着相关的热处理工作者。近年来,随着国家机械制造水平的提高,对于非马氏体组织的要求越来越高,对此国内也做了大量应用研究并积累了很多工程应用的经验,但对于非马氏体组织的基础研究严重滞后。建议相关的材料研究工作者加强非马氏体组织本质和形成原因的研究,为热处理装备开发、工艺方法选择等提供理论支持。

与材料热处理相关的很多问题都是系统性问题,仅通过热处理工艺本身并不能有效解决,需要会同冶金、锻造、预处理、机加工等前后工序进行系统控制,例如变形、开裂、力学性能不足、“非马”等常见的热处理问题。此文对于非马氏体组织提出了一点认识,期望能给行业工作者提供一些帮助。

01. 非马氏体组织概况

渗碳(碳氮共渗)在淬火后零件表面理想的组织应该为细针状高碳马氏体,但因为许多不可控的因素,在齿轮表面形成了贝氏体、屈氏体(珠光体类)等一些非马氏体的混合组织,称之为非马氏体组织,习惯上称为“非马”组织。非马氏体组织深度如果超标严重,反映在力学性能上就是出现零件表面硬度低的现象,影响硬度梯度。

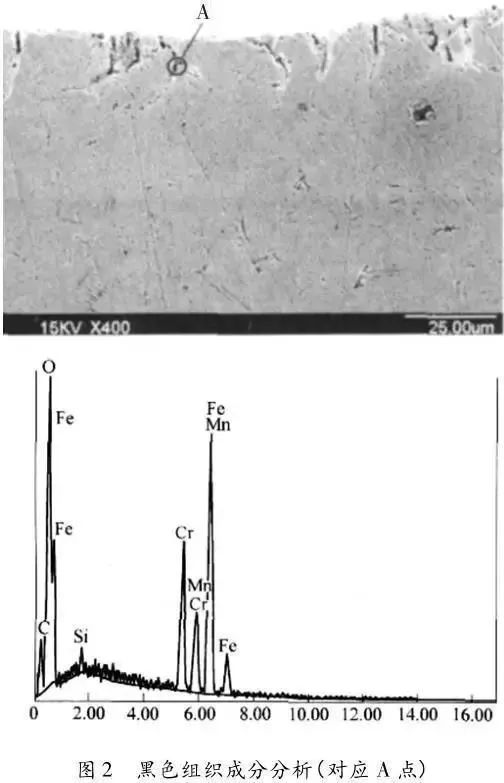

“非马”组织金相组织观察的方法通常为试样不腐蚀或轻腐蚀,但对于具体的操作方法,目前国内尚没有明确的规范。“非马”组织通常认为是由于渗碳过程中的内氧化所致。图1为渗碳齿轮典型晶间氧化。

通过扫描电镜能谱分析,内氧化物的产物为Cr、Mn、Ti、Si等合金的氧化物,见图2。内氧化的存在使晶界附近合金元素贫化,容易在其两侧出现非马氏体组织。内氧化的产生及合金元素的贫化使附近残余奥氏体的稳定性降低,在随后的淬火冷却过程中极易发生分解,形成屈氏体和贝氏体组织的混合物。

非马氏体组织的形貌有很多种,可简单分为三类:黑点、黑网、黑带。三种不同形貌的形成机理应该略有差别,深层次本质原因有待进一步确认。其中黑点常见于碳氮共渗工艺中,产生的原因可能是由于碳氮共渗初期炉气氮势过高,渗层中氮含量过大,碳氮共渗时间较长时,碳浓度增高,发生氮化物分解及脱氮过程,原子氮变成分子氮而形成孔洞。目前国内有人提出如下结论,认为非马氏体组织的形成存在一定转变顺序:铁素体块→铁素体块+初生托氏体网(第一条黑网)→初生托氏体网(黑带)→初生托氏网+马氏体(第二条黑网)→马氏体+贝氏体。作者认为这种结论值得商榷,缺乏理论和证据的支持。

02.Ellingham氧势图介绍

渗碳(碳氮共渗)作为化学热处理的一种,是一个物理化学过程,利用气氛的化学反应,兼用物理方法改变工件表面化学成分及组织结构,使工件表面获得高硬度和高耐磨性能。其实整个工艺过程也可以简单理解为在固态条件下的一个物理冶金过程,因此作者认为冶金物理化学的相关成熟理论也同样适用于化学热理。Ellingham氧势图作为冶金物理化学的基础工具可以给化学热处理的基础研究提供一些借鉴。

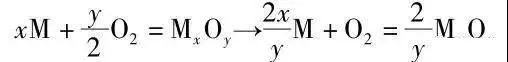

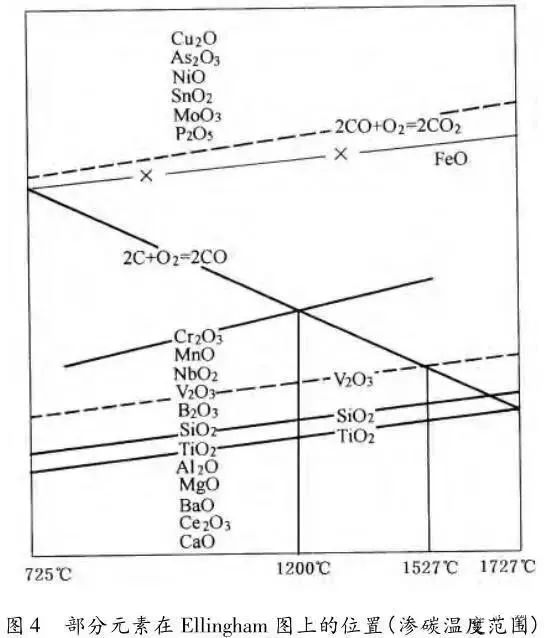

自然界中元素大都以氧化物形式存在,也有以硫化物或其他化合物形式存在。为了直观地分析和考虑各种元素与氧亲和能力,了解不同元素之间氧化和还原关系,比较各种氧化物稳定顺序,Ellingham曾将氧化物标准生成吉布斯自由能△fGθ数值折合成元素与1mol氧气反应标准吉布斯自由能变化△rGθ(J·mol-1)。即将反应:

的△rGθ与温度T的二项式关系绘制成图。该图又称为氧势图,如图3所示。

Ellingham氧势图中直线的位置可以说明如下问题:

a. 位置越低,表明在标准状态下反应越容易,所生成的氧化物越稳定,越难被其他元素还原。

b. 在同一温度下,若几种元素同时与氧相遇,则位置低的元素最先氧化。如1673K时,元素Si、Mn、Ca、Al、Mg同时与氧相遇时,最先氧化的是金属Ca,然后依次为Mg、Al、Si、Mn。

c. 位置低的元素在标准状态下可以将位置高的氧化物还原。如1600℃时,Mg可以还原SiO2得到液态硅。

d. 由于生成CO直线斜率与其他直线斜率不同,所以CO线将图分成三个区域。在CO线以上的区域,如元素Fe、W、P、Mo、Sn、Ni、Co、As及Cu等的氧化物均可以被C还原;在CO线以下区域,如元素Al、Ba、Mg、Ca以及稀土元素等氧化物不能被C还原;在中间区域,CO线与其他线相交,如元素Cr、Nb、Mn、V、B、Si、Ti等氧化物线。当温度高于交点温度时,元素C氧化,低于交点温度时,其他元素氧化。这一点在冶金过程中起着十分重要的作用。从氧化角度讲,交点温度称为碳和相交元素的氧化转化温度;从还原角度讲,称为碳还原该元素氧化物的最低还原温度。

03. “选择性氧化”观点的提出

常见的渗碳(碳氮共渗)气氛中难免会存在CO2、H2O、O2等氧化性组分,即气氛中存在氧分压,钢材基体中的某些易于氧化的合金元素不可避免会优先被氧化,不同的合金元素优先级有所区别并存在先后顺序,可理解为“选择性氧化”。

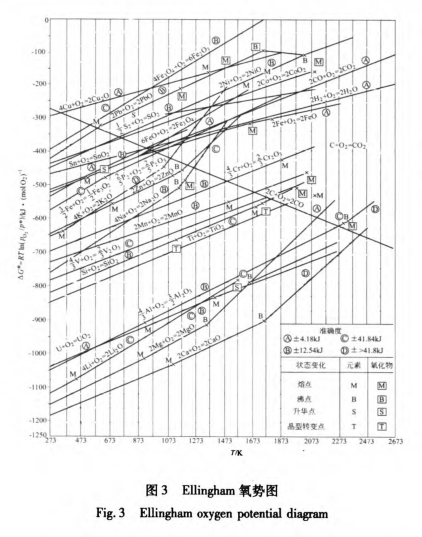

渗碳(碳氮共渗)工艺温度范围800~1050℃,基于Ellingham氧势图的分析,在该温度区间不同元素被优先氧化的顺序为C>Ce(稀土元素)>Ba>Mg>Al>Ti>Si>B>V>Nb>Mn>Cr>C>Fe>P>Mo>Sn>Ni>As>Cu,如图4所示。

常见的渗碳钢多存在合金元素Cr、Mn、Ti、V(最为常见的为20CrMnTi),易于产生选择性氧化,从而产生非马氏体组织。部分热处理工作者认为Cr、Ti、V钢的内氧化倾向小,较高的淬透性可以优化非马氏体组织,笔者认为这是一个误区,甚至可能误导机械设计工作者对于渗碳钢的选材。

通过Ellingham氧势图可知,Ni、Mo不会优选于C、Fe发生选择性氧化,因此不会在晶界产生选择性氧化,故不易产生晶间氧化(IGO)。选择含Ni、Mo合金元素的渗碳钢对于抑制非马氏体组织有积极意义,如20CrNi2Mo、17CrNiMo6等渗碳钢。

Ellingham氧势图不是万能的,也有其局限性,上述Ellingham氧势图表征的只是氧元素衍生的氧化气氛,除了CO2、H2O、O2等氧化性组分外,还会有SO2、H2S等其它氧化性物质,渗碳气氛控制中都要充分考虑到。

04. 非马氏体组织的改善优化措施

通过上述分析,不难看出解决非马氏体组织产生的源头有两个主要途径:一是尽量减少会优先选择性氧化的元素;二是减少渗碳气氛的氧化性组分(如降低氧分压等)。

渗碳钢的设计选择时,在保证材料淬透性的前提下,尽量控制合金元素Cr、Mn、Ti、V的含量。目前国内渗碳齿轮最为常见的是20CrMnTi,该材料产生非马氏体组织的倾向较大,特别是一些渗层要求较深的产品,建议机械设计工作者谨慎选择。目前国外大量选8620(20CrNiMo)、17CrNiMo6等材料值得我们借鉴。

控制渗碳气氛的氧化性组分,对于改善非马氏体至关重要,常用的方法为有:

a. 保证渗碳设备的气密性,防止空气进入;

b. 严格控制渗碳辅料的水分,如甲醇、氨气、丙烷、丙酮、天然气等;

c. 严格控制渗碳辅料中有机硫、无机硫等氧化性组分;

d. 增加炉内气氛置换量,适当提高碳势,渗碳后期通入一定量的氨气,都是降低炉内氧分压的方法。改善非马氏体组织还有一个好的途径可以提供借鉴,就是稀土催渗技术。作者认为稀土元素(如铈)具有优先选择性氧化的特点,防止渗层表面有效合金元素的氧化,在某种意义上讲,稀土元素可以间接降低氧分压。

在非马氏体组织不可避免的情况下,通过热处理工艺方法、淬火冷却方式和强力喷丸也可以在一定程度上优化,在此不作赘述。淬火油冷却特性对于非马氏体组织也有一定影响,在介质选型的时候需要给予特别的关注,推荐选型原则如下:

a. 在保证有效硬化层及心部硬度的前提下,尽量选择粘度较大,初馏点较高的淬火油。

b. 尽量高的特性温度,保证渗层表面的中高温冷却速度,屏蔽因选择性氧化导致的淬透性降低问题。

05. 小结

本文介绍了渗层表面非马氏体组织形成的机理,提出优化改善的几点措施。认为“选择性氧化”是非马氏体形成的本质原因,Ellingham氧势图作为冶金物理化学的一个基础工具同样适用于化学热处理。以上观点期望能够给材料基础研究工作者提供一些借鉴。